2. Jeśli nie ma to negatywnego wpływu na kompletność, ciągłość i niezawodność, procedury zostaną uproszczone w celu usprawnienia zarządzania produkcją, zmniejszenia problemów i niższych inwestycji.

3.Najlepsze silosy są bez osłon, wentylator temperatury i kolektory pyłu są otwarte, a osłony dachów z włókna szklanego przeciwdeszczowe zamiast dachów zostaną ustawione na przejścia przenośników taśmowych. Nie będzie budynku dla windy kubełkowej.

Jeśli nie wpłynie to negatywnie na normalną produkcję, poprzez odpowiednie skrócenie okresów przechowywania wszystkich surowców, półproduktów i produktów gotowych oraz przyjęcie szopy do przechowywania tych materiałów i produktów, koszty inżynierii lądowej zostaną znacznie zmniejszone.

Rama podgrzewacza wstępnego na wlocie do pieca przyjmie konstrukcję stalową w celu zaoszczędzenia inwestycji, przyspieszenia prędkości montażu i upiększenia budynku.

4. Podjęto środki w celu oszczędzania energii i zmniejszenia zużycia. dzięki zastosowaniu windy łańcuchowej i prowadnic powietrza zwiększona jest niezawodność systemu, a zużycie energii w transporcie jest zmniejszone.

5. Wszystkie niezbędne części przyjmą sprzęt pomiarowy, aby zagwarantować zarządzanie naukowe. Na przykład w tych częściach znajdują się urządzenia pomiarowe, takie jak mieszanie surowej mączki, wprowadzanie surowców do zakładu, podawanie surowej mączki do pieca, podawanie pyłu węglowego do pieca, wychodzący piec klinkierowy i wychodzące silosy klinkierowe.

6. Podjęto skuteczne środki w celu zagwarantowania surowych standardów ochrony środowiska. Różne wydajne kolektory pyłu są ustawione we wszystkich punktach wytwarzających pył, w zależności od różnych charakterystyk gazów odlotowych

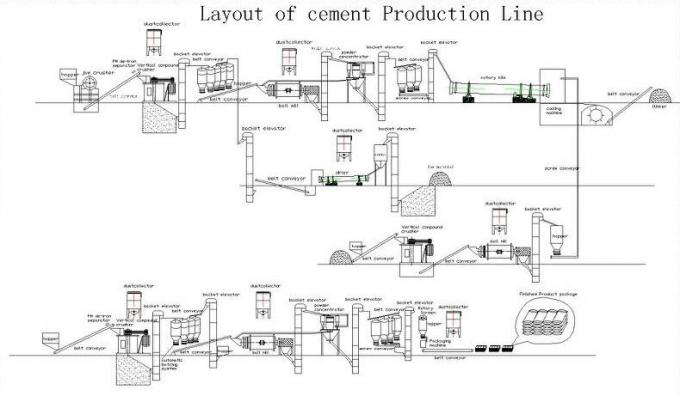

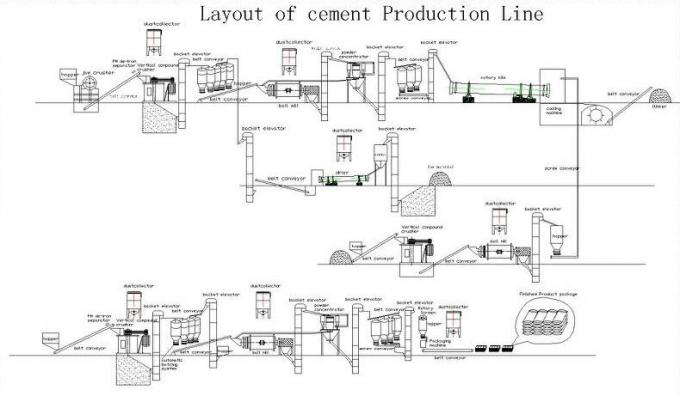

Proces produkcji cementu:

1. Surowce

Głównymi surowcami wykorzystywanymi w procesie produkcji cementu są wapień, piasek, łupek ilasty, glina i ruda żelaza. Główny kamień wapienny jest zwykle wydobywany na miejscu, podczas gdy inne drobne materiały mogą być wydobywane na miejscu lub w pobliskich kamieniołomach. Innym źródłem surowców są przemysłowe produkty uboczne. Wykorzystanie materiałów ubocznych w celu zastąpienia naturalnych surowców jest kluczowym elementem w osiąganiu zrównoważonego rozwoju.

2. Przygotowanie surowca

Wydobycie wapienia wymaga zastosowania technik wiercenia i śrutowania. Techniki śrutowania wykorzystują najnowszą technologię, aby zapewnić ograniczenie do minimum wibracji, pyłu i hałasu. Śrutowanie wytwarza materiały w szerokim zakresie rozmiarów, od średnicy około 1,5 metra do małych cząstek o średnicy mniejszej niż kilka milimetrów.

Materiał jest ładowany od strony śrutowania do ciężarówek w celu transportu do kruszarki. Dzięki serii kruszarek i przesiewania wapień zostaje zredukowany do rozmiaru mniejszego niż 100 mm.

W zależności od wielkości drobne materiały (piasek, łupek ilasty, glina i ruda żelaza) mogą, ale nie muszą zostać zmiażdżone przed przechowaniem w oddzielnych obszarach.

3. Kruszenie i wstępna homogenizacja.

Większość surowców należy najpierw zmiażdżyć, zanim zostaną wykorzystane do produkcji cementu. Surowce te obejmują wapień, glinę, rudę żelaza, węgiel itp. Wapień jest największą ilością surowców do produkcji cementu. W zależności od różnych cząstek i twardości surowców, istnieje wiele kruszarek używanych do kruszenia tych surowców, takich jak kruszarka szczękowa, kruszarka udarowa, kruszarka stożkowa i pionowa kruszarka udarowa z wałem itp.

4. Homogenizacja surowców.

W procesie produkcji nowego suchego cementu stabilność komponentu surowca klinkierowego stanowi podstawę całego systemu. System homogenizacji surowców odgrywa bardzo ważną rolę w stabilności komponentu surowca klinkierowego.

5. Podgrzewacz i kalcynator

Podgrzewanie i rozkład surowców odbywa się za pomocą podgrzewacza, który może poprawić wydajność systemu pieca i zmniejszyć zużycie ciepła przez klinkier.

6. Spalanie klinkieru cementowego.

Surowiec jest wprowadzany do klinkieru pieca obrotowego w celu dokończenia po podgrzaniu w podgrzewaczu i wstępnym rozkładem.

7. Szlifowanie klinkieru cementowego

Szlifowanie cementu to ostatni proces linii produkcyjnej cementu, również najbardziej energochłonny. Jego główną funkcją jest mielenie klinkieru cementowego (i środka żelującego, materiałów do dostrajania wydajności itp.) Do odpowiedniego rozmiaru i określonego rozkładu wielkości cząstek, co ma na celu zwiększenie wielkości jego uwodnienia, przyspieszenie tempa uwodnienia i osiągnięcie koagulacji , wymagania dotyczące hartowania.

8. Opakowania cementowe.

Konfiguracja linii do produkcji suchego cementu procesowego (25-200 t / d)

| Capcity | 25t / d | 50 t / d | 100 t / d | 150 t / d | 200 t / d |

| Piec obrotowy | Specyfikacja | Φ1,4 × 33m | Φ1,6 / 1,9 × 36 m | Φ2,2 × 45m | Φ2,5 × 50m | Φ3 × 60m |

| Pojemność | 1 t / h | 2 t / h | 4 t / h | 6t / h | 8 t / h |

Prażenie Temperatura (℃) | 1450 | 1450 | 1450 | 1450 | 1450 |

| Przemiał surowca | Specyfikacja | Φ1,2 × 4,5m Otwarty obwód | Φ1,5 × 5,7 m Otwarty obwód | Φ1,83 × 6,1 m Otwarty obwód | Φ1,83 × 6,1 m Zamknięty obwód | Φ2,2 × 6,5 m Zamknięty obwód |

| Pojemność | 1,7 t / h | 4,5 t / h | 9t / h | 12 t / h | 16 t / h |

| Moc silnika | 55kW | 130kW | 210kW | 210kW | 310kW |

| Cementownia | Specyfikacja | Φ 1,2 × 4,5 m Przerwa w obwodzie | Φ1,5 × 5,7 m Otwarty obwód | Φ1,83 × 6,1 m Otwarty obwód | Φ1,83 × 6,1 m Zamknięty obwód | Φ2,2 × 6,5 m Zamknięty obwód |

| Pojemność | 1,4 t / h | 3,5 t / h | 6,5 t / h | 8 t / h | 12 t / h |

| Moc silnika | 55kW | 130kW | 210kW | 210kW | 310kW |

Nowa konfiguracja linii do produkcji cementu procesowego na sucho (300-1500 t / d)

| Pojemność | 300t / d | 700 t / d | 1000 t / d | 1500 t / d |

| Podgrzewacz | C1 | 2-Φ2500 | Φ3500 | Φ4800 | 2-Φ4000 |

| C2 | Φ3600 | Φ4800 | Φ4800 | Φ5800 |

| C3 | Φ3600 | 2 -3700 | 2005200 | Φ5800 |

| C4 | Φ3600 | Φ4800 | 2005200 | 2006200 |

| C5 | Φ3600 | Φ4800 | 2005200 | 2006200 |

| Prekalcynator | Specyfikacja | Φ2200 | Φ 2800 | Φ4800 | 2005200 |

| Piec obrotowy | Specyfikacja | Φ2,8 × 44m | Φ3 × 48m | Φ3,2 × 50m | Φ3,5 × 54m |

| Pojemność | 12,5 t / h | 30 t / h | 42 t / h | 63 t / h |

| Temperatura kalcynacji (℃) | 1450 | 1450 | 1450 | 1450 |

| Przemiał surowca | Specyfikacja | Pionowy młyn walcowy Φ1700 | Suchy młyn Φ3,2 × 7 + 1,8 m | Suchy młyn Φ3,5 × 10m | HRM2800 Pionowy młyn walcowy |

| Pojemność | 30 t / h | 50t / h | 85t / h | 130 ~ 160 t / h |

| Moc silnika | 400kW | 1000kW | 1250 kW | 1250 kW |

| Cementownia | Specyfikacja | Φ2,4 × 13m Otwarty obwód | Φ3 × 11m Zamknięty obwód | Φ3,2 × 11m Zamknięty obwód | Φ4,2 × 13,5m Zamknięty obwód |

| Pojemność | 22 t / h | 42 t / h | 64 t / h | 95t / h |

| Moc silnika | 800kW | 1250 kW | 1400kW | 3550 kW |

Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!  Twoja wiadomość musi mieć od 20 do 3000 znaków!

Twoja wiadomość musi mieć od 20 do 3000 znaków! Proszę sprawdzić email!

Proszę sprawdzić email!